煙氣脫硫是當今燃煤電廠控制二氧化硫排放的主要措施。而濕式石灰石洗滌法是當前世界各國應用多、成熟的工藝。國家電力公司已將濕式石灰石脫硫工藝確定為火電廠煙氣脫硫的主導工藝。

濕法煙氣脫硫工藝的基本原理是,煙氣中的SO2、SO3、HF或其它有害成份,在高溫狀態下與含有某些化學介質的水相遇,并發生化學反應,產生稀硫酸、硫酸鹽或其它化合物,煙氣溫度也同時降低到露點

以下。這就給脫硫裝置帶來了嚴重的露點腐蝕問題。火電廠煙氣中含有SO2、NOx、HCl、HF 等氣體。因此脫硫系統洗滌液中含有H2SO4、HCl、HF 等溶液,且含20%左右的固化物。如不設煙氣再加熱,吸收塔入

口煙氣溫度可高達160—180℃,且有一定的干、濕界面。吸收塔出口煙溫較低,為55℃左右,處于露點以下。因此,濕式脫硫系統對材質的耐蝕、耐磨、耐溫要求極為嚴格。同時,脫硫系統要求與電站主機、

主爐同步運行,因此對脫硫系統的可靠性、利用率和使用壽命要求也極高。

研究選擇合適的材質是各國脫硫工作者長期致力的目標。各國依據本國的燃料質量、環保的要求和經濟承受力,在選擇脫硫設備的材質方面也不盡相同。如美國主要采用鎳基合金或碳鋼內覆高鎳合金板,德國

采用碳鋼內襯橡膠和玻璃鋼,日本采用碳鋼內涂玻璃鱗片乙烯基酯樹脂。國內外的電力、化工、冶金設計研究部門,為了克服濕法煙氣脫硫系統中脫硫塔、煙道和煙囪及襯里的腐蝕,一直在尋求一種造價低、

耐高溫、耐腐蝕的材料。

增強塑料,也稱玻璃鋼(FRP或GRP),用于制作煙氣脫硫裝置始于20世紀70年代初,尤其是酚醛環氧乙烯基酯樹脂的開發,針對煙氣脫硫獨特要求的試驗研究,以及大直徑玻璃鋼纏繞技術的問世,使玻

璃鋼脫硫裝置得到較為廣泛的應用。自從1972年起,采用乙烯基酯樹脂做成的玻璃纖維增強塑料在許多濕法脫硫系統中獲得了成功應用。

玻璃鋼的優良特點:玻璃鋼具有十分顯著的性能特點。它重量輕、比強度高、電絕緣、耐瞬時超高溫、傳熱慢、隔音、防水、易著色、能透過電磁波,是一種兼具功能和結構特性的新型材料。

3.1耐腐蝕性能

玻璃鋼的耐腐蝕性,主要取決于樹脂。隨著合成技術的不斷進步,樹脂的性能也在不斷提高,尤其在二十世紀六十年代乙烯基酯樹脂的誕生,進一步提高了玻璃鋼的耐腐蝕性能、物理性能以及耐熱性。事實上

,用乙烯基酯樹脂做成的玻璃鋼成功地用在比濕法脫硫系統環境更苛刻的環境,已經有很長的歷史。

3.2耐熱性能

在濕法脫硫工藝中,高溫是必須考慮的一個問題,因為混合氣體在進口的溫度范圍為160℃到180℃,系統中的部件又要承受臨時的高溫急冷,潛在的熱破壞和產生的高腐蝕性副產品導致人們選用象高鎳合金

C-276這樣昂貴的結構材料以滿足使用壽命要求。熱震性能試驗(通過把兩種玻璃鋼層合板放到204℃以上的溶液中,取出后立即放入冷水并保存2小時,再對兩種層合板進行6個小時的干燥后測定彎曲強度。)

表明用乙烯基樹脂制成的玻璃鋼層合板保留了絕大部份抗彎強度,高的延伸率使它具有好的抗沖擊性能和對溫差、壓力波動、機械振動的適應范圍更大。用乙烯基酯樹脂做成的玻璃鋼已成功地替換了因熱應力

和機械應力產生裂縫的濕法脫硫系統的煙囪襯里。乙烯基酯樹脂玻璃鋼做成的脫硫塔,可用于更高的溫度,壽命更長,也更可靠。玻璃鋼的長期使用溫度取決于樹脂基體的玻璃化轉變溫度(Tg)和熱變形溫度

(HDT)。雙酚A環氧乙烯基酯樹脂的HDT高于105℃,酚醛改性環氧乙烯基酯樹脂的HDT高于145℃。

3.3耐磨蝕性能

在腐蝕環境中玻璃鋼的耐磨性能優于鋼材,為提高玻璃鋼的耐磨性,可以在樹脂基體中加入適當的填料。1987年,位于德國Weisweiler的RWE火電廠采用石灰-石灰石濕法脫硫工藝,石灰水中固體物含量約15%

,洗滌塔和輸送石灰漿液的管道均為玻璃鋼,由于在樹脂中加入填料,有較好的耐磨性能,至今使用良好。

3.4玻璃鋼的價格優勢

國外的研究資料表明,根據設備的尺寸和類型、玻璃鋼的造價約是高鎳合金造價的1/3。直徑4米的玻璃鋼吸收塔造價僅是用高鎳合金包覆吸收塔的一半。由于玻璃鋼耐化學腐蝕而且造價比高鎳合金低,所以許

多濕法脫硫系統裝置使用玻璃鋼已取得了很好的效果,據國外資料介紹,玻璃鋼已在濕法脫硫系統的以下方面獲得了成功應用:

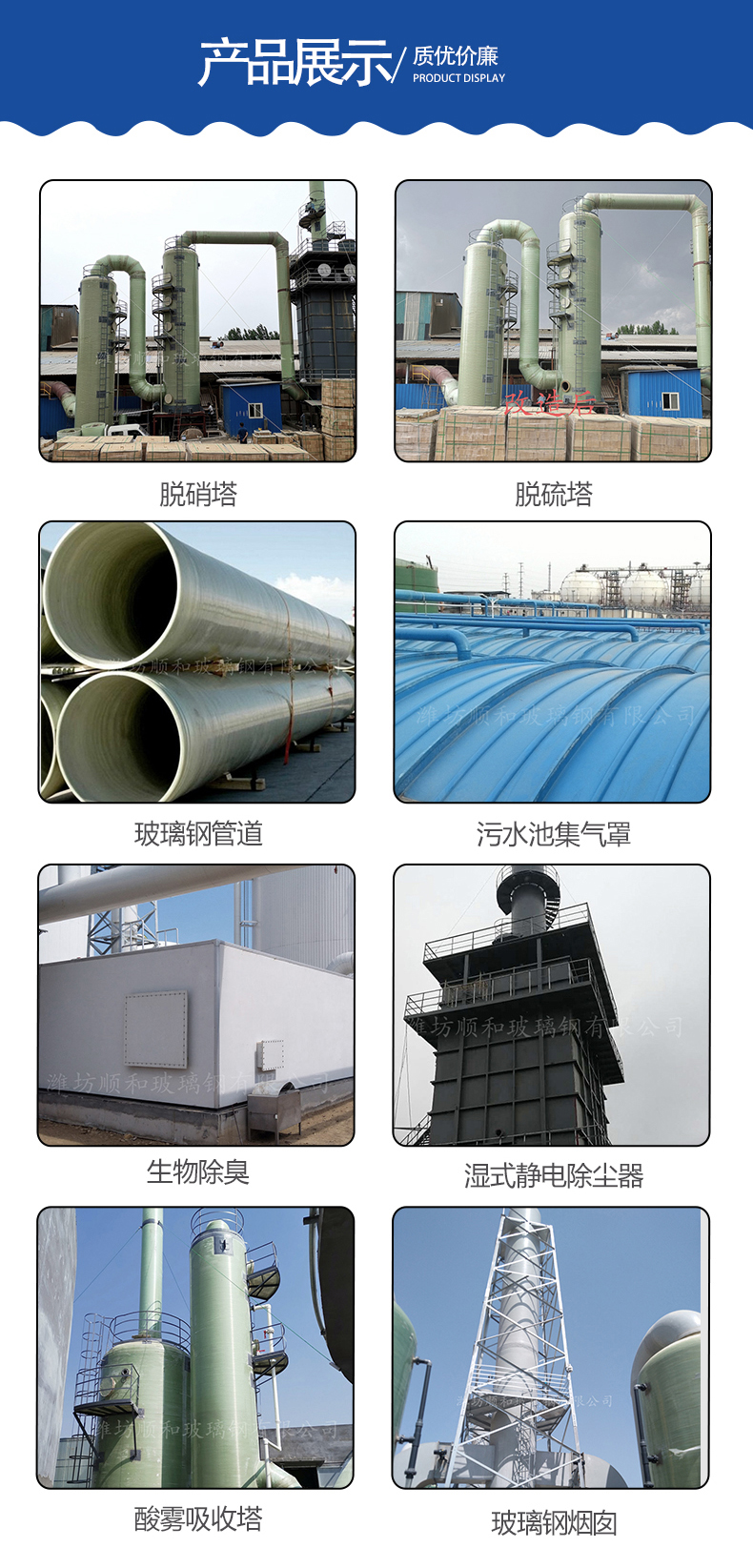

①吸收塔塔體,②石灰溶解槽, ③集液器、除霧器,④漿液輸送管路 ⑤煙道,⑥煙囪

玻璃鋼夾砂管價格

玻璃鋼夾砂管價格

夾砂管道廠家

夾砂管道廠家

夾砂管道

夾砂管道